اصول برش پلاسما

اصول برش پلاسما

پلاسما: حالات ماده

پلاسما يک گاز رساناي الکتريکي با دماي بسيار زياد، محتوي ذرات باردار مثبت و منفي و نيز تحريک شده و مولکول ها و اتم هاي خنثي است.

تعادل ديناميکي بين فرآيندهاي تفکيک، يونيزه شدن و بازترکيب که در حالت پلاسما رخ مي دهد وجود دارد. بنابراين پلاسما از نظر الکتريکي خنثي رفتار مي کند. در فيزيک، پلاسما اغلب به حالت چهارم ماده اشاره دارد. پلاسما به طور طبيعي در داخل خورشيد و ستارگان، در اثر دماهاي بالا به وجود مي آيد. روشنايي همچنين شکل طبيعي ديگري از پلاسما است که به وسيله شدت ميدان الکتريکي بالا ناشي مي شود. براي توليد يک پلاسماي تکنيکي، گازي را با يک منبع گرما به شدت گرم مي کنند يا تحت ميدان الکتريکي قوي قرار مي دهند تا تبديل به حالت يونيزه شود.

- اصول برش پلاسما

برش دهنده هاي پلاسمايي در شکل ها و ساختمان هاي گوناگوني عرضه شده اند. در حال حاضر بازوهاي روباتي غول پيکر و يا کوچکي در کارخانه ها وجود دارد که قادر به ايجاد برش هاي بسيار کوچک و دقيق است. صرف نظر از اندازه ي آن ها، بايد گفت که تمامي آن ها داراي ظاهري خشن و نا هموار اند.

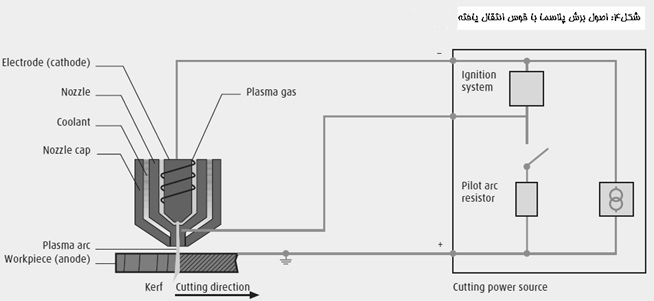

برش پلاسما فرآيند برش گرمايي است که در آن يک قوس پلاسما از طريق يک نازل منقبض شده است. قوس انتقالي، که موقع انتقال جريان الکتريکي از الکترود غير ذوبي (کاتد) به قطعه کار (آند) رخ مي دهد، براي برش مواد رساناي الکتريکي استفاده مي شود. اين رايج ترين شکل استفاده پلاسما است. در شکل غير

انتقالي، قوس بين الکترود و نازل رخ مي دهد. حتي موقع استفاده از يک گاز برشي که شامل اکسيژن است اثر گرماي قوس پلاسما چيرگي دارد. بنابراين اين روش به عنوان فرآيند سوخت اکسي به جاي روش برش ذوبي در نظر گرفته نمي شود.

اين برش دهنده ها با فرستادن گازي پر فشار مانند نيتروژن (

)، آرگون (

)، آرگون (

) و يا اکسيژن

) و يا اکسيژن

به داخل يک محفظه کار مي کنند. در مرکز اين کانال شما مي توانيد الکترودي با بار منفي پيدا کنيد. هنگامي که تغذيه را به الکترود منفي متصل کنيد، و نوک نازل را بر روي فلز قرار دهيد، يک مدار (Circuit) بسته به وجود مي آيد.

به داخل يک محفظه کار مي کنند. در مرکز اين کانال شما مي توانيد الکترودي با بار منفي پيدا کنيد. هنگامي که تغذيه را به الکترود منفي متصل کنيد، و نوک نازل را بر روي فلز قرار دهيد، يک مدار (Circuit) بسته به وجود مي آيد.

گاز هاي پلاسما در داخل قوس جزئا تفکيک شده و يونيزه شده اند؛ که به موجب آن رساناي الکتريکي نيز شده اند. يک جرقه قوي بين الکترود و فلز ايجاد مي شود. با داشتن چگالي بالاي انرژي و دما پلاسما منبسط مي شود. اين واکنش جرياني از پلاسما را ايجاد مي کند که دماي آن 16،649 درجه سانتي گراد است و به سمت قطعه کار با سرعتي تا سه برابر سرعت صوت حرکت مي کند و فلز را در آن نقطه به حالت گداخته نيم سوخته در مي آورد.

از طريق بازترکيب اتم ها و مولکول ها روي سطح قطعه کار، انرژي جذب شده به سرعت آزاد مي شود و اثر حرارتي قوس پلاسما روي قطعه کار را تشديد مي کند.

خود پلاسما هم قادر به هدايت الکتريسيته است و تا زماني که منبع جريان به الکترود وصل و قوس الکتريکي برقرار است، عمل برش و ذوب کردن فلز ادامه دارد. در عمل برش و با توجه به طبيعت غير قابل پيش بيني پلاسما امکان اکسيد شدن نازل و پايين آمدن بازده دستگاه وجود دارد، به همين دليل است که نازل برش دوّمين قسمت در اين دستگاه است. علاوه بر اين در محل اتصال آن مقداري گاز محافظ (shilding gas) آن را احاطه کرده است.

دماهاي تا 30,000 کلوين در قوس پلاسما توليد مي شود. اين دماها به همراه انرژي جنبشي بالاي گاز پلاسما، سرعت هاي بسيار بالاي برش براي مواد رساناي الکتريکي را، بسته به ضخامت مواد، مجاز مي کنند.

براي شروع فرآيند برش، پيلوت قوس در ابتدا بين الکترود و نازل به وسيله اعمال ولتاژ بالا روشن است. اين پيلوت قوس کم انرژي، فضايي را بين مشعل پلاسما و قطعه کار با ايجاد يونيزاسيون جزئي فراهم مي کند. وقتي که قوس پلاسما به قطعه کار مي رسد (برش شناور)، قوس پلاسماي اصلي از طريق افزايش خودکار قدرت روشن مي شود.

مواد فلزي ذوب و تا حدودي در اثر انرژي حرارتي قوس و گاز پلاسما تبخير مي شوند. ماده مذاب به وسيله انرژي جنبشي گاز پلاسما به سمت بيرون بريدگي رانده مي شود. در مقابل برش سوخت اکسي، که در آن 70% انرژي حرارتي از طريق احتراق آهن توليد مي شود، در برش گداخت پلاسما انرژي مورد نياز براي ذوب کردن ماده در بريدگي تنها به صورت الکتريکي توليد مي شود.

اين که کدام گاز پلاسما استفاده شود بستگي به ماده اي دارد که برش مي شود؛ براي مثال، گاز تک اتمي آرگون و يا گازهاي چند اتمي، نظير هيدروژن، نيتروژن، اکسيژن و ترکيبات آن ها، همچنين هواي خالص به عنوان گاز پلاسما و همچنين به عنوان گاز برش استفاده مي شوند.

مشعل پلاسما مي تواند به وسيله آب يا گاز خنک شود. فرآيندهاي برش پلاسما مطابق محل استفاده آن ها (بيرون يا روي آب و زير سطح آب) از کار مي افتند.