معرفی برش ورق

شیوههای برش ورق

شیوه برش ورقهایی که از جنس فولاد هستند، با یکدیگر فرق داشته و یکسان نیست. باید بدانید که این ورقههای فولادی در صنعت اوراق سیاه، ماده اولیه اصلی در صنعت مادر میباشند که به صورت کلاف به کارخانه منتقل و از آن جا به ابعاد دلخواه برش میدهند و در نهایت اشکال مورد نظر خود را تولید میکنند.

لازم به ذکر است که عوامل مختلفی در انتخاب کردن نوع و شیوه برش دخیل هستند که از آنها میتوان به سرعت برش، ضخامت ورقه، هزینههای نهایی و همچنین کیفیت و استاندارد لحاظ شده در خطوط برش اشاره کرد. همانطور که ذکر شد شیوههای برش با یکدیگر فرق دارند، در ادامه انواع روشهای نوین برش ورق آهن با CNC را مورد بررسی قرار دادهایم، با ما همراه باشید.

معیارهای انتخاب مناسبترین روش برشکاری ورق

برش ورقهای اتوماتیک را با استفاده از نواری انجام میدهند که از گاز، اشعه یا آب تشکیل شده و این کار را با اعمال نیرو به سطح ورق انجام میدهند. معیارهای مختلفی در خصوص کیفیت برشکاری وجود دارد که از آنها میتوان به ضخامت ورقه، دقت و کیفیت و همچنین شرایط و ابزار مورد استفاده اشاره کرد. باید بدانید که معیار ضخامت از این نظر حائز اهمیت است که میزان مقاومتی که ورق مورد نظر در برابر برش دارد با ضخامت آن رابطه مستقیمی دارد.

ضخامت ورقه

معیار ضخامت در انتخاب چگونگی برش به شرح زیر میباشد:

1)اگر ضخامت ورق از 2 میلیمتر کمتر باشد، مناسبترین روش برش استفاده از لیزر است.

2)اگر ضخامت ورق از 3 میلیمتر کمتر باشد، مناسبترین روش برش استفاده از لیزر و پلاسما است.

3)اگر ضخامت ورق از 6 میلیمتر کمتر باشد، مناسبترین روش برش استفاده از لیزر، پلاسما و واترجت است.

4)اگر ضخامت ورق از 200 میلیمتر بیشتر باشد، مناسبترین روش برش استفاده از هواگاز است.

5)اگر ضخامت ورق از 50 میلیمتر بیشتر باشد، مناسبترین روش برش استفاده از هواگاز و واترجت است.

6)اگر ضخامت ورق از 31.75 میلیمتر بیشتر باشد، مناسبترین روش برش استفاده از هواگاز، واترجت و پلاسما است.

دقت، کیفیت و هزینه

معیار دقت، کیفیت و هزینه در انتخاب چگونگی برش به شرح زیر میباشد:

1)چنانچه برای شما ظاهر و شکل نهایی محصول پس از برش اهمیت دارد، توصیه میکنیم به جای روشهای استفاده از پلاسما، لیزر و هواگاز، از روش واترجت جهت برش قطعه مورد نظر بهره بگیرید.

2)به حجم کار و هزینههای نهایی توجه داشته باشید. باید بدانید که روش واترجت نمیتواند برش محصول با حجم زیاد را پوشش دهد، از طرفی روش هواگاز مناسبترین روش برش از لحاظ اقتصادی و هزینه نهایی است.

اهمیت شرایط به عنوان معیاری برای انتخاب روش برش

به شما توصیه میکنیم که شرایط کلی را پیش از انتخاب روش برش مد نظر خود قرار دهید، به این صورت که اگر نیازمند برشی هستید که بتوانید ضایعات کمتری را تولید کنید، از شیوه برش واترجت و لیزر استفاده کنید. چنانچه نیازمند ایجاد برش یک دست هستید نیز میتوانید از روش برش لیزر و واترجت استفاده کنید.

ابزار

1)اگر قصد برش ورق را با استفاده از دو یا چهار تورچ دارید، شیوه برش واترجت به همراه تعدادی پمپ جت آبی مناسبترین روش بوده و روش پلاسما، هواگاز و لیزر مناسب نیست.

2)باید بدانید که برش لیزری از نوع روشهای سنتی است که قابلیت برش یک سر را دارد و این در حالی است که لیزر فیبری قابلیت برش چند سر و به صورت کاملا همزمان را دارد.

3)در برش ورق از لحاظ اقتصادی ترکیب کردن دو روش برش مقرون به صرفه خواهد بود. این ترکیبها که میتواند به صورت ترکیب روش واترجت و هواگاز یا ترکیب روش واترجت و پلاسما باشد، به این صورت است که در آغاز، فرآیند دقیق و کند سپس ارزان و سریع میشود.

4)لازم به ذکر است که جهت برش قطعاتی که از جنس فلز هستند و قطر آنها کم میباشد نظیر آلومینیوم، از روش دستی استفاده میکنند.

5)باید بدانید که روش دستی برای برش ورقهای فولادی که انعطاف کم، درصد کربن و ضخامت زیادی دارند، به هیچ عنوان توصیه نمیشود.

روشهای جدید برشکاری

از روشهای نوین برشکاری میتوان به موارد زیر اشاره کرد:

•برش با دستگاه واترجت یا Water jet Cutting

•برش هواگاز یا Oxy-Fuel cutting

•برش با لیزر یا Laser cutting

•برش پلاسما یا Plasma Cutting

•برش گیوتین

برش با دستگاه واترجت یا Water jet Cutting

خطوط نهایی دستگاه برش ورق آهنی با واترجت یا به طور کلی در برش ورقها با هر جنسی که دارند، بسیار دقیق و با کیفیت مناسب میباشد. برش ورق آهن با آب یا روش واترجت را الهام گرفته از طبیعت میدانند دلیل آن هم این است که نوع این برش را مشابه صیقلی شدن صخرهها و سنگها میدانند.

در این روش ورق را به کمک آب ترکیب شده یا یک محلول ساینده برش میدهند که خطوط لبه برش خورده دارای دفرمگی گرمایی نیست. روش واترجت از مناسبترین روشها جهت برش فلزاتی است که حساس به گرما هستند. از آن جایی که جریان آب به سمت واگرا شدن متمایل است، بنابراین در این روش میتوان کلیه ورقهها با ضخامت 150-203 میلیمتر را برش داد.

باید بدانید که هزینه نهایی استفاده از این روش نسبت به سایر روشها نظیر پلاسما قدری بیشتر است. دلیل آن این است که علاوه بر قیمت بالای پمپ مورد استفاده، هزینهها را براساس هر ساعت کار برش محاسبه میکنند. در کنار هزینه بالای این روش، مزایایی نیز دارد که از آنها میتوان به کاهش مصرف آب و عدم باقی ماندن هر گونه زباله و ضایعات اشاره کرد. از کاربردهای این روش میتوان به برش سطوح و مواد ناهموار، برش سنگ و مواد سخت نظیر شیشه ضد گلوله اشاره کرد.

برش هواگاز یا اکسیژنی یا Oxy-Fuel cutting

این روش از قدیمیترین روشهای برش آهن است. در روش هواگاز یا اکسیژنی، ورق مورد نظر را به کمک گاز قابل اشتعال و با استفاده از مشعل پمپ برش میدهند. این روش را با نام برش با شعله نیز میشناسند که مناسبترین روش جهت برش فولاد کربنی یا فولادهایی است که دارای آلیاژ سبک و با ضخامت هستند.

این روش دارای مزایای فراوانی نیز میباشد که از آنها میتوان به برش صاف و یک دست ورقههایی که دارای ضخامت زیادی هستند اشاره کرد. به نحوی که میتوان به کمک این روش ورقهای ضخیمتر از 25 میلیمتر را نیز برش داد. جالب است بدانید که میتوان به کمک چند تورچ و به طور همزمان، بازدهی این روش را بالا برد. باید بدانید که سرعت کار در روش هواگاز پایین بوده و معادل 508 میلیمتر در هر دقیقه میباشد.

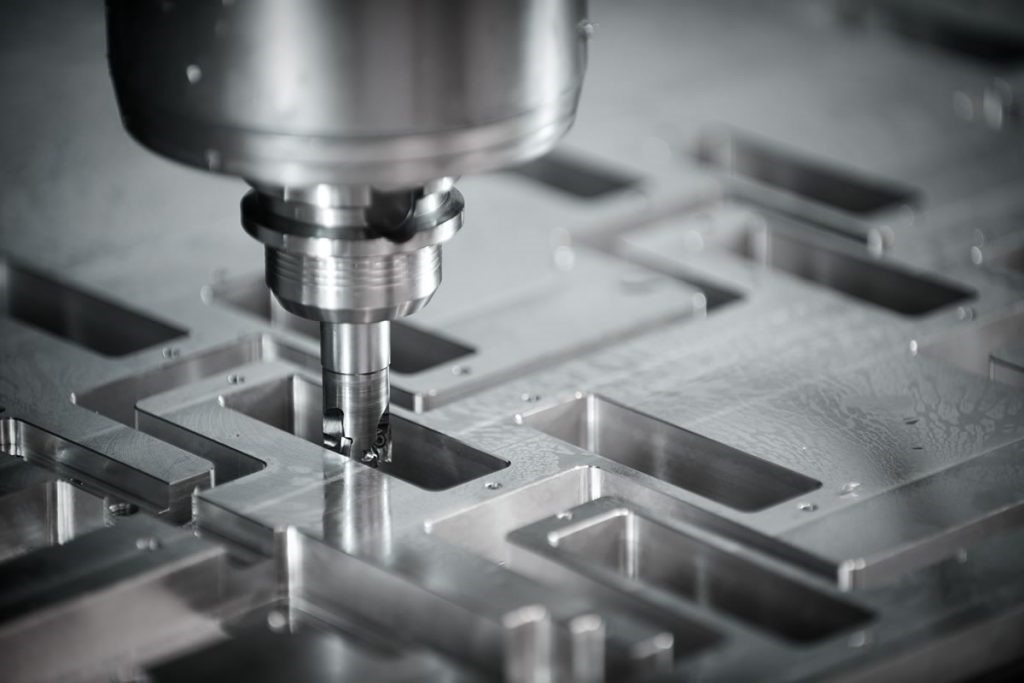

برش با لیزر یا Laser cutting

برش ورق با لیزر یا به طور کلی برش ورق آهن با لیزر یا برش ورق آهن لیزری به کمک دستگاه برش لیزر ورق آهن از دقیقترین و بهترین روشهایی است که جهت برش اوراق با ضخامت کم مورد استفاده قرار میگیرد. در این روش که از پرتوهای شدید نوری جهت انجام عملیات برش استفاده میکنند، دارای دو نوع فیبر و کربن دی اکسید میباشد. هر کدام از این روشها را متناسب با جنس ورق مورد نظر برمیگزینند.

باید بدانید که در برش ورق آلومینیوم، مس و برنج روش لیزر دی اکسید کربن کاربردی نیست. این در حالی است که از روش فیبری جهت برش اکثر فلزات با ضخامت کم، نظیر برش ورق استیل استفاده میکنند. اگرچه برش قطعات به کمک لیزر تا ضخامت 31 میلیمتری را پوشش میدهد، اما باید بدانید که پیش از برش قطعات بیشتر از 25 میلیمتر، بایستی شرایط کلی نظیر کیفیت پرتو، وضعیت نازل، خلوص گاز و غیره مورد بررسی دقیق قرار بگیرند و از مناسب بودن شرایط ذکر شده اطمینان حاصل شود تا کیفیت خطوط برش در وضعیتی مناسبی قرار بگیرد.

سرعت کار در روش لیزر به دلیل محدودیتی که سرعت واکنش شیمیایی اکسیژن با آهن دارد، پایین بوده که موجب افزایش کیفیت و دقت برشهای ایجاد شده و به وجود آمدن حفرههای دقیق و کوچک در محصول نهایی میشود، بنابراین میتوان گفت که سرعت پایین در این روش، یکی از مزایای آن به شمار میرود.

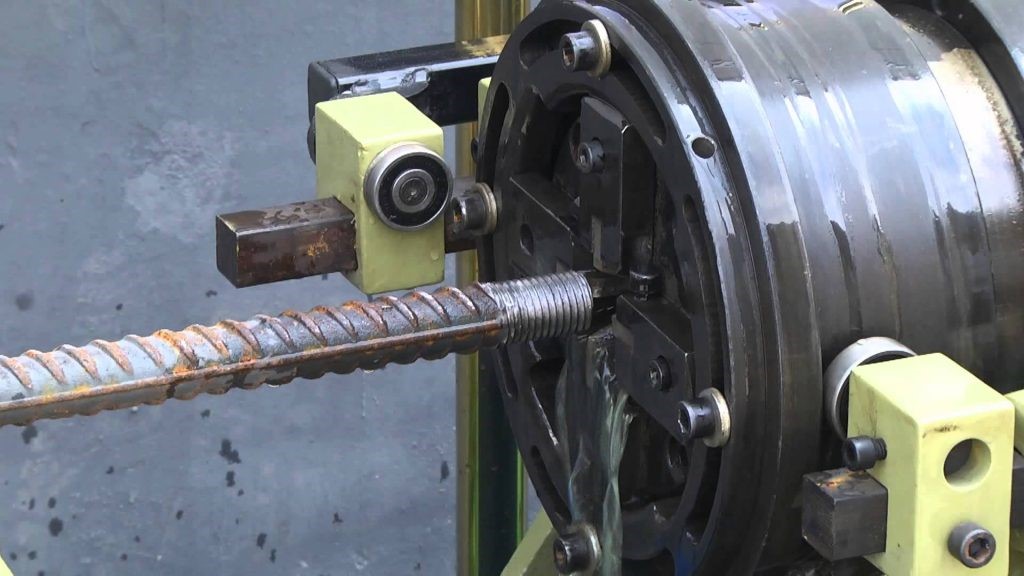

برش پلاسما یا Plasma Cutting

سرعت برشی که به وسیله روش پلاسما صورت میگیرد از سرعت برش توسط روش هواگاز بیشتر است. از این روش میتوان جهت برش ورقههای فولادی استفاده کرد درصد کمی از کربن را دارند. اگر چه سرعت این روش بسیار بالاست اما باید بدانید که کیفیت برش در لبههای مقداری پایین بوده و سیستم قوس الکتریکی آن به خنک کننده، اتصالات کابل و شیلنگ، منبع تغذیه و کنترل گاز نیازمند میباشد که این موضوع موجب بالا رفتن هزینههای استفاده از این روش شده به نحوی که در مجموع استفاده از این روش نسبت به روش هواگاز هزینهبر تر است.

شیوه کار در این روش که میتوان آن را جایگزین مناسبی برای روش شعلهای دانست به این صورت است که مجموعهای از گاز اکسیژن، هوای فشرده و نوبل از قسمت دهانه نازل آن خارج شده و با ایجاد حرارت بر سطح فلز مورد نظر، برش را انجام میدهد. این روش دارای مزایای فراوانی نظیر کیفیت، دقت، سرعت و انعطاف پذیری بالا میباشد.

برش گیوتین

برش به شیوه گیوتین به طور اتوماتیک بوده که از لحاظ اقتصادی مقرون به صرفه میباشد. دستگاههای مورد استفاده در این برش به سه دسته پنوماتیک، مکانیکی و هیدرولیکی تقسیم میشوند.