گاز پلاسما

گاز پلاسما

اشاره دارد به تمام گازها يا مخلوط هاي گازي که مي توانند براي ايجاد يک پلاسما و براي فرآيند برش آن استفاده شوند. قوس پلاسما دو فاز اصلي را شامل مي شود؛ فاز آغازين و فاز برش. بنابراين، گاز پلاسما به دو دسته گاز آغاز و گاز برش تقسيم مي شود، که هر کدام در نوع گاز و شار حجمي با يکديگر تفاوت دارند.

گاز آغاز

اين گاز براي آغاز قوس پلاسما به کار مي رود. مسئول تسهيل فرآيند آغازين و يا افزايش عمر الکترودهاست.

گاز برش

اين گاز براي برش قطعه کار در قوس پلاسما مورد نياز است. مسئول دستيابي به کيفيت برش مطلوب با مواد مختلف است.

گاز ثانويه-گاز چرخشي-گاز جانبي

اين گاز جت پلاسما را محصور مي کند، بنابراين آن را خنک و منقبض مي کند. در اين راه، کيفيت لبه برش را بهبود مي بخشد و از نازل به هنگام نفوذ به قطعه کار و به هنگام برش زيرآب محافظت مي کند.

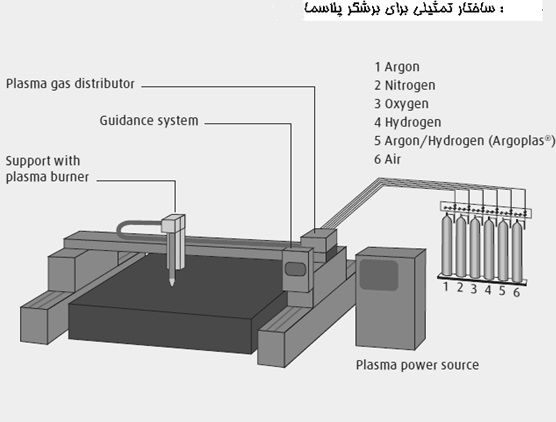

تجهيزات براي برش پلاسما

منبع تغذيه پلاسما

منبع تغذيه پلاسما ولتاژ عملياتي و جريان برش را براي قوس اصلي و کمکي تامين مي کند. ولتاژ بدون بار (no-load voltage) منبع تغذيه برش پلاسما بين 240 تا 400 ولت تغيير مي کند. منبع تغذيه شامل پيلوت قوس (قوس پلاسماي کمکي)، سيستم احتراق (مسئول مشتعل کردن قوس پلاسماي اصلي) است.

اين اشتعال عموما به وسيله احتراق اوليه يک قوس پلاسماي غير انتقالي با استفاده از پالس هاي ولتاژ بالا انجام مي شود. اين قوس مسئول يونيزاسيون فضاي بين نازل و قطعه کار است، بنابراين به قوس پلاسماي اصلي اجازه توليد مي دهد.

همچنان که قوس طولاني تر مي شود، هرکدام منجر به تغيير اندک و يا هيچ تغييري در قدرت برش نمي شوند.

نازل و الکترود مشعل پلاسما

بهبود برش پلاسما به شدت به طراحي مشعل پلاسما بستگي دارد. هر چه انقباض قوس پلاسما بيشتر، سرعت برش و کيفيت لبه-برش بالاتر است.

مولفه هاي کليدي مشعل پلاسما، نازل پلاسما و الکترود هستند. هر دوي نازل پلاسما و الکترود اجزاء با عمر استفاده محدود هستند. انتخاب اشتباه يا استفاده ناصحيح يک نازل يا يک الکترود، مي تواند به طور قابل توجهي از طول عمر آن ها کاسته و به مشعل آسيب برساند.

عمر الکترود تا حد زيادي به وسيله شدت جريان برش، تعداد احتراق ها و نوع گاز پلاسماي استفاده شده تعيين مي شود. بعلاوه، مديريت منبع و گاز در شروع و پايان برش، همچنين اتلاف گرما از الکترود نقش کليدي را بازي مي کنند. الکترود هاي تنگستني ميله اي شکل و الکترود هاي زيرکونيم و هافنيوم سوزني شکل، که مي توانند به الکترود هاي نوک دار يا صاف تغيير شکل يابند، مورد استفاده قرار مي گيرند. به دليل گرايش به فرسايش، الکترود هاي تنگستن تنها مي توانند با گاز هاي پلاسماي بي اثر و مخلوط هاي آن ها، همچنين با گازهاي پلاسماي کم واکنش پذير و کاهنده استفاده شوند. موقع استفاده از اکسيژن خالص، يا گازهاي پلاسمايي که شامل اکسيژن هستند، مي توان به افزايش قابل توجهي در عمر الکترودها، در استفاده از الکترود هاي ساخته شده از زيرکونيم يا هافنيوم، دست يافت.

منبع تامين گاز

سيستم هاي برش پلاسما با گازهاي زير کار مي کنند: بي اثر، واکنش پذيري کاهش يافته، واکنش پذيري کم، فعال و مخلوطي از هر يک از اين ها.