تکنیک های برش پلاسما

آشنایی با انواع تکنیک های برش پلاسما

با توجه به نوع ماده برش شونده، ضخامت آن و خروجي منبع تغذيه، انواع متعددی از تکنیک های برش پلاسما (plasma cnc) مورد استفاده قرار می گیرد.

این تنوع تکنیک ها به سبب تفاوت و اختلاف هایی است که عمدتا در طرح مشعل پلاسمای آن ها، سیستم خورنده ماده و (جنس) ماده الکترود آن ها نسبت به یکدیگر وجود دارد. شکل8 يک نمای کلی از گزینه های متنوع ممکن در طرح يک مشعل پلاسما را ارائه می کند.

» مشعل های برش plasma بر اساس نوع انقباض به انواع زیر تقسیم می شوند که به تفکیک زیر با هریک آشنا خواهید شد؛

-برش پلاسما با واسط ثانویه

-برش پلاسما با گاز ثانویه

- برش پلاسما با آب ثانویه

- برش پلاسمای تزریق آب

- برش پلاسما با انقباض افزايش يافته

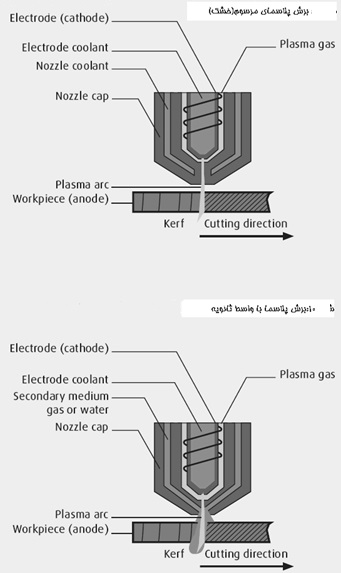

آشنایی با برش پلاسمای مرسوم

در ماشین های برش پلاسمای استاندارد، مشعل نسبتا ساده است و تنها برای يک گاز، گاز برش، طراحی شده است. گازهای برش که عموما مورد استفاده قرار می گیرند، شامل گاز هایی همچون نيتروژن (N2)، اکسیژن (O2) و یا مخلوطی از گاز های آرگون _ هيدروژن (آرگو پلاس) هستند (شکل9). قوس پلاسما، که تنها به وسیله ی قطر داخلی نازل تنگ شده است، به طور معمول با اين روش سطوح برش مورب (پخ) تولید می کند. در کل گاز پلاسما به طور مماس با پیرامون الکترود حرکت می کند. بسته به سرعت برش، مشعل توسط هوا و يا آب خنک می شود. سیستم های برش پلاسمای مرسوم برای برش فلزات تا ضخامت 160ميلي متر قابل استفاده هستند.

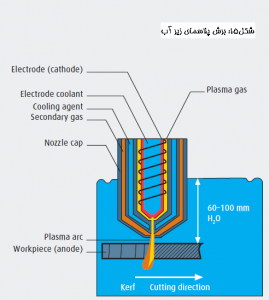

آشنایی با برش پلاسما با واسط ثانویه

يک واسط ثانويه حول قوس پلاسما، به منظور ایجاد يک جو ويژه حول آن، تعبيه شده می باشد. واسط ثانويه می تواند آب يا يک گاز خاص باشد.

آشنایی با برش پلاسما با استفاده از گاز ثانويه

تغذيه يک گاز ثانويه حول قوس پلاسما، می تواند سبب منقبض شدن بیشتر قوس شود و جو ويژه ای حول آن ایجاد می کند؛ که به عنوان یک محافظ برای گاز برش عمل می کند و علاوه بر آن، سبب خنکی کلاهک می شود و تراکم قدرت، کیفیت برش و سرعت برش را افزايش می دهد. از طریق جای گیری ويژه کلاهک حفاظ، می توان از صدمه به سیستم ناشی از اتصال کوتاه و تشکیل دو قوس جلوگیری کرد، و بنابراین عمر قطعات مصرفی افزایش می یابد؛ (با کاهش احتمال رخ دادن پدیده ی دو قوسی که عامل اصلی تخریب نازل می باشد، در نتیجه می تواند فرسایش نازل را کاهش دهد). معمولا اين واسط های ثانويه " گاز ثانويه "، " گاز سپر"، " گاز محافظ "، " گاز چرخشی " نامیده می شوند. دستگاه های مبتنی بر اين تکنيک، در حال حاضر برای برش صفحات فلزی تا دقت و ضخامت ۷۵ میلی متر (mm) در دسترس می باشند.

آشنایی با برش پلاسمای آب – سپر

آشنایی با برش پلاسما با تزریق آب

» به منظور ایجاد انقباض بیشتر قوس پلاسما از تزريق شعاعی و یکنواخت آب حول محور آن، استفاده می شود و دما تا 30000درجه ی سلسیوس افزایش یافته و کیفیت سطح برش افزایش می یابد. در این روش از گاز نیتروژن به عنوان جایگزین گاز پلاسما استفاده می شود تا حداکثر کیفیت در برش فلزات اعمال شود؛ زیرا گاز نیتروژن در مقایسه با گاز پلاسما قابلیت بیشتری برای انتقال گرما از قوس به قطعه ی کار دارد؛ در روش برش plasma با تزریق آب، به دلیل وجود یک لایه ی مرزی ایزوله شده از بخار که بین آب تزریق شده و پلاسما ایجاد می شود، تنها درصد کمی از آب تبخير خواهد شد و مقدار آب باقی مانده، نازل را در حداکثر نقاط انقباض قوس و قطعه کار را خنک می کند؛ لایه مرزی بخار از نازل در برابر گرمای شدید قوس محافظت می کند و از این طریق سبب افزایش طول عمر و کارآیی نازل می شود. خنک کردن قطعه کار با آب تزريق شده و سرعت بالای برش، برش بدون اعوجاج (انحنا و کژی)، تشکیل برآمدگی کم (به دلیل کوچکی منطقه ی متأثر از حرارت یا به اختصار منطقه ی HAZ) را میسر می سازد و طول عمر و کارآیی قطعات مصرفی را افزايش می دهد. بر اساس چگونگی نحوه ی تزریق آب، دو نوع روش برش plasma با تزريق آب وجود دارد:

• تزریق شعاعی

( که چگونگی فرآیند آن در بالا ذکر شد )

• تزريق گردابی

✓ با تزريق گردابی یکی از لبه - برش ها تقریبا عمودی است؛ در حالی که لبه ی دیگری، با زاویه 5 تا 10 درجه به سمت خارج قرار می گیرد. در این روش حلقه هایی از آب در اطراف قوس ایجاد می شود اما لازم است ذکر شود که كارآیی آن به اندازه تزریق شعاعی مطلوب نیست؛ زیرا سبب محدود شدن میزان انقباض قوس توسط سرعت چرخشی بالای مورد نیاز جهت تولید حلقه های ثابتی از آب می شود؛ نیروی گریز از مرکز ایجاد شده توسط سرعت چرخشی بالا، بر خلاف سوراخ داخلی نازل، سبب پهن شدن فیلم آب می شود.

✓ از مزایای روش استفاده از برش plasma با تزریق آب می توان به ۱. افزایش سرعت برش، ۲. امکان استفاده از یک گاز (N2) جهت برش فلزات مختلف، ۳. کاهش فرسایش نازل ۴. ارتقاء کیفیت سطح برش داده شده(سطح برش داده پس از برش نیازی به پرداخت ندارد و بسیار تمیز می باشد) ۵. عدم ایجاد ضایعات در زیر سطح برش در غالب قطعات فولادی اشاره کرد.

هنگام استفاده از برشگر plasma با تزريق آب اینکه قطعه کار به گونه ای برش داده شود که طرف با لبه ی اریب در طرف ضايعات ماده قرار بگیرد، مهم است. الکترود های تخت برای برش plasma ترجیح داده می شوند. اين روش منحصرا با دستگاه های برش زیر آب استفاده می شود. با استفاده از اين تکنيک، صفحات فلزی با ضخامتی بین ۳ تا ۷۵ میلی متر می توانند برش داده شوند.

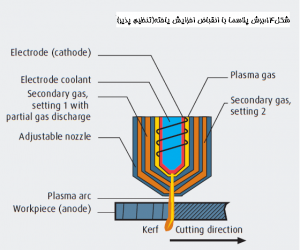

آشنایی با برش پلاسما با انقباض افزايش يافته

اين نوع برش، افزايش تراکم قوس با استفاده از نازل های با پهنای قطر باریک تر (دهانه ی تنگ تر) را بيشتر شامل می شود. شرکت های مختلف روش های متفاوتی را (که برخی به ثبت انحصاری رسيده اند) برای منقبض کردن قوس به کار می برند. عموماً ثابت شده است که چرخش گاز و نازل های قابل تنظیم مؤثر می باشند. قوس پلاسمای ایجاد شده با اين دستگاه امکان تولید برش های عمودی با دقت بالا در هنگام برش صفحات فلزی در ضخامتی بین 5.0 تا 25 میلی متر (mm) را میسر می سازد . برش plasmaبا انقباض افزايش يافته روشی کاملاً انتخابی برای مواقعی است که از گاز ثانویه استفاده شده است.

علاوه بر روش های بیس و پایه ی برش پلاسما که در بالا ذکر و توصیف کرده ایم، لازم است اشاره کنیم که مطبوعات همچنين تکنيک های اختصاصی و انحصاری بسیاری از شرکت ها که بعضی توسط حق ثبت محافظت شده اند، را معرفی می کنند.

خرید دستگاه برش پلاسما

جهت خرید دستگاه سی ان سی پلاسما و اطلاع از قیمت دستگاه سی ان سی پلاسما می توانید به سایت رادوکس گروپ به نشانی radoxgroup.com مراجعه نمائید؛ گروه صنعتی رادوکس ( پژواک رادین صنعت دانش ) به عنوان یکی بزرگ ترین قطب های تولید کننده دستگاه هایCNC (برش فلزات) در ایران و خاورمیانه به شمار می آید که با برخورداری از یک تیم متخصص و مجرب، به طراحی و ساخت انواع دستگاه برش پلاسما با پیشرفته ترین تکنولوژی در حال حاضر روز دنیا، پرداخته است.

✓ تمامی محصولات ارائه شده توسط گروه صنعتی رادوکس از گارانتی ۵ ساله و خدمات پس از فروش ۱۵ ساله ۲۴ ساعته برخوردار می باشد و به سبب تنوع در طراحی، کیفیت بسیار بالای محصولات، برخورداری از خدمات پس از فروش و ... با استقبال و رضایت مندی بالای کاربران همراه بوده است. جهت اطلاع از قیمت دستگاه پلاسما برش فلزات، نحوه ی خرید و استفاده از شرایط ویژه ی خرید محصولات با وام 9٪ با شرایط پرداخت سه ساله، می توانید با کارشناسان فروش و تیم پشتیبانی ما ارتباط بگیرید.